Получить запрос

Отправьте запрос и свяжитесь с нами

Подтверждение транзакции

Видео фото, подтверждение транзакции

Принятие перевозки

Приемка, упаковка и транспортировка на месте

Сортировка Обработка

Сортируйте материалы и обрабатывайте их по категориям

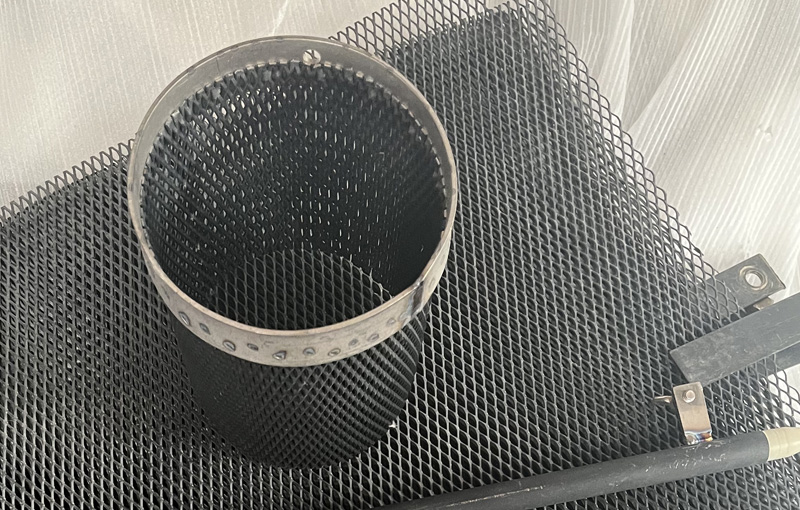

Измельчение и разложение

Физическое измельчение, химическое разложение

Очистка и восстановление

Очистка материалов, завершение переработки

Другой высокотемпературный сплав

Микроструктурный контроль имеет первостепенное значение для высокотемпературных сплавов. Размер, морфология и распределение γ'-фазы в высокотемпературных высокопрочных сплавах на основе никеля напрямую влияют на сопротивление ползучести и усталостную прочность материала при высоких температурах.

Обработка этих сплавов представляет собой серьёзную проблему. Новейший метод отжига с «прогрессивным сбросом» эффективно устраняет локальные концентрации напряжений в отливках, снижая плотность дислокаций в деформированных областях с 2,62×10¹⁴ м⁻² до 1,45×10¹⁴ м⁻² и подавляя дефекты рекристаллизации.

Жаропрочные сплавы богаты драгоценными металлами и имеют чрезвычайно высокую ценность для вторичной переработки в сфере переработки драгоценных металлов . Среди них жаропрочные сплавы на основе никеля и турбинные лопатки из жаропрочных сплавов на основе никеля являются наиболее популярными перерабатываемыми материалами в аэрокосмической отрасли.

Жаропрочные сплавы на основе кобальта занимают уникальное положение в этой области благодаря своей исключительной стойкости к термической коррозии и усталостной прочности при высоких температурах. Эти материалы имеют кобальтовую матрицу, обычно легированную такими элементами, как хром и вольфрам, что обеспечивает исключительную микроструктурную стабильность при повышенных температурах.

По сравнению с жаропрочными сплавами на основе никеля сплавы на основе кобальта обладают более высокими температурами солидуса и превосходной стойкостью к термической коррозии, что делает их особенно подходящими для стационарных компонентов, работающих в течение длительного времени в высокотемпературных коррозионных средах.

Направляющие лопатки и компоненты камеры сгорания в газовых турбинах являются типичными областями применения жаропрочных сплавов на основе кобальта, поскольку эти детали выдерживают прямое воздействие высокотемпературных газообразных продуктов сгорания.

В практическом машиностроении жаропрочные сплавы на основе кобальта демонстрируют исключительную стойкость к термической усталости, выдерживая колебания температурных напряжений, возникающие при частых циклах пуска-остановки. Эти материалы также широко используются в уплотнительных кольцах и крепёжных элементах двигателей, где их коэффициент теплового расширения хорошо согласуется с коэффициентами теплового расширения компонентов из жаропрочных сплавов на основе никеля, обеспечивая стабильную посадку в широком диапазоне температур.

Пружины из высокотемпературного никелевого сплава служат основными компонентами систем регулирования давления и герметизации в экстремальных условиях и широко применяются в авиадвигателях, нефтехимических заводах и энергетическом оборудовании. Эти пружинные элементы сохраняют стабильные упругие свойства при температурах до 650 °C, при которых обычная пружинная сталь демонстрирует значительную релаксацию.

В системах управления авиадвигателями и химических клапанах пружины из высокотемпературного никелевого сплава обеспечивают постоянное, равномерное контактное давление, гарантируя надежную герметизацию в условиях высоких температур.

В отличие от обычных пружин, пружины из высокотемпературного никелевого сплава должны работать в течение длительного времени в условиях высоких температур и постоянных напряжений, поэтому сопротивление ползучести становится важнейшим показателем производительности.

Представительные высокотемпературные никелевые сплавы, такие как сплав X/2.4656, сохраняют прочность на растяжение более 250 МПа при 800 °C, обеспечивая достаточный запас прочности для проектирования высокотемпературных пружин.

На практике инженерам необходимо учитывать особенности упрочнения пружин из высокотемпературных никелевых сплавов. Для регулирования модуля упругости и усталостной прочности материала применяются соответствующие процессы термической обработки.

При изготовлении этих пружин используются точные методы навивки и строгий контроль термообработки для обеспечения стабильных механических свойств при повышенных температурах.

Лента из высокотемпературного никелевого сплава является важнейшим материалом в различных отраслях промышленности благодаря своей превосходной формуемости и жаропрочности. Этот тонкий листовой материал может быть изготовлен из сложных деталей с помощью штамповки, гибки и сварки, что позволяет использовать его в условиях высоких температур.

В аэрокосмической промышленности полосы из высокотемпературного никелевого сплава широко используются для изготовления узлов камер сгорания и компонентов теплообменников. Полосы из никель -хром-железо-молибденового сплава, например, HASTELLOY X, достигают прочности на разрыв до 784 МПа и относительного удлинения 45% в состоянии после термообработки на твердый раствор, сочетая в себе отличную формуемость и превосходные характеристики при высоких температурах.

Контроль эффектов деформационного упрочнения имеет решающее значение в процессе обработки высокотемпературных полос из никелевых сплавов. Промежуточный отжиг восстанавливает пластичность материала, позволяя полосе подвергаться многократным деформациям без образования трещин.

При сварке необходимо выбирать присадочные металлы, соответствующие по химическому составу. Послесварочная термообработка восстанавливает коррозионную стойкость в зоне сварки.

В энергетике полоса из высокотемпературного никелевого сплава используется для изготовления переходных секций и уплотнительных элементов газовых турбин. В химической промышленности этот материал используется для изготовления футеровки реакционных сосудов и труб теплообменников.

Эти области применения в полной мере используют преимущества прочности и коррозионной стойкости ленты из высокотемпературного никелевого сплава при повышенных температурах, обеспечивая долговременную стабильную работу оборудования в сложных условиях.